宽温液晶屏工作温度范围-40℃到85℃吗?

2025-12-22

宽温工业液晶屏在工控、车载、工程机械、户外终端等场景中被频繁提及,常见宣传口径包括“-20℃~70℃”“-30℃~80℃”“-30℃~85℃”,甚至“-40℃~85℃”。其中“-40℃~85℃”最容易引发误解:一部分项目把它当成“在-40℃也能随时上电、画面正常、触控稳定”的承诺;另一部分供应链则把它理解为“极限温度下不损坏、能点亮或能进入工作状态”。两种理解差异巨大,若不在需求阶段把边界写清,后续极易出现“参数都对、现场仍不好用”的争议。

一、工作温度不等于存储温度,更不等于冷启动温度

工业液晶屏的温度相关指标至少包含三类,必须分别定义,否则“-40℃~85℃”容易被误读。

第一类是存储温度

存储温度描述的是“设备不通电、处于运输或仓储状态”时允许承受的温度范围,目标是确保材料、偏光片、背光结构与胶黏体系不发生不可逆损伤。许多产品的存储下限会比工作下限更低,例如存储可到-40℃,但工作可能只到-30℃或-20℃。因此,看到“-40℃”先判断它属于存储还是工作,是读懂规格的第一步。

第二类是工作温度

工作温度描述的是“通电运行、显示链路工作”时的温度范围。这里还隐含一个常被忽略的前提:多数规格书对“工作”更多强调功能不失效(能点亮、能显示、能刷新),而对亮度、色偏、对比度、响应时间等光学性能往往以常温条件评估为主。换句话说,“能工作”不必然等于“画面效果达到常温水准”。

第三类是冷启动温度

冷启动是指设备在低温浸泡后直接上电启动,要求显示器在规定时间内进入可用状态。冷启动往往比“持续工作”更苛刻:持续工作可以依靠自发热逐步升温;冷启动则在最冷、最硬、最脆的状态下承受启动电流、驱动时序、材料收缩与应力冲击。很多项目真正的痛点其实是冷启动,而不是低温持续运行。

因此,“-40℃——85℃”是否成立,关键不是这行数字写没写,而是它对应的类型到底是哪一类:存储、工作,还是冷启动。

二、为什么宽温常见是-30℃——85℃

在工业应用中,标准工业温区常见为-20℃~70℃;扩展工业温区常见为-30℃~80℃或-30℃~85℃。这些范围的出现并非随意,而是由材料体系、液晶物性、背光与胶黏结构的可靠边界共同决定。

低温端的限制主要来自液晶材料。

温度降低时,液晶分子运动变慢,粘度上升,直接表现为响应时间显著变长,拖影加重,暗部与灰阶过渡变差。在更低温度下,液晶相态与驱动特性会进入不稳定区间,可能出现泛白、对比度下降、灰阶压缩等现象。即便屏能点亮,画面“能不能用”也要结合具体应用判断。

高温端的限制主要来自偏光片、背光与胶黏体系。

在高温下,偏光片与光学膜材老化加速,胶黏材料蠕变,边框应力变化,背光LED结温上升导致光衰加快。工程上常见现象是:85℃下“能显示”,但亮度下降速度明显变快,色点漂移更大,长期可靠性需要通过降额与散热设计兜底。

所以,多数“真正可量产、可长期运行”的宽温方案集中在-30℃~85℃附近;若要把工作温度下限拉到-40℃,往往需要更严苛的材料与结构组合、甚至引入加热与温控策略,成本与系统复杂度明显上升。也正因为如此,-40℃更常出现在存储指标或在特定行业(例如更接近车规/严苛环境)的定制方案中。

三、-40℃到85℃的工程难点:难的是“可用与可控”

1. 低温侧:-40℃最常见的坑是冷启动与结露

低温不仅影响(液晶)液晶模组响应,也会带来结构与电气层面的风险。

材料收缩与应力集中。

边框、背板、胶层在低温收缩,叠加装配公差,会造成局部应力集中,可能表现为漏光变化、边缘受压、甚至玻璃与贴合层的风险上升。若系统带触控盖板,温差还可能引发贴合层应力与光学变化。

连接器接触与线束硬化

低温下线束变硬,振动或装配拉扯更容易传递到连接器,造成偶发断链或接触不良,表现为花屏、闪屏、黑屏。低温与振动叠加时此类问题更突出。

结露与凝霜

低温环境下,设备从室内暖湿环境转移到户外低温环境时,水汽在冷表面凝结形成水膜或霜。对显示与触控而言,结露会显著降低可读性并可能引发触控漂移与误触。若结构存在空气层(例如盖板与LCD之间未贴合),内部腔体也可能出现凝露,问题更难处理。

冷启动体验

-40℃下启动后,显示是否需要在固定时间内达到可读状态、是否允许响应变慢、是否允许短时间泛白或灰阶异常,这些都需要在需求书里明确,否则“能亮但不好用”的争议不可避免。

2. 高温侧:85℃更关键的是寿命与降额,而非一次性点亮

85℃是一个非常敏感的分界:很多系统在实验室短时能跑,但长期运行会出现累积效应。

背光寿命与光衰加速

LED结温越高,光衰越快,驱动电流越大,热密度越高。若系统长期满亮运行且散热不足,可能出现亮度明显下降、局部发黄、均匀性变差等现象。即使规格允许85℃工作,工程上也应评估“85℃下允许的背光电流/亮度档位”,并通过自动调光与功耗管理降低平均热负荷。

光学材料老化与胶黏蠕变

偏光片、扩散膜、导光板、胶层在高温下更容易发生性能漂移或形变。特别是带触控与盖板结构的产品,贴合胶体系若耐温边界不足,可能出现边缘起泡、雾化、脱层等风险。

因此,高温侧的关键不是“能不能跑”,而是“能跑多久、跑到什么程度仍算合格”。这必须通过降额策略、热设计与老化验证闭环解决。

四、把“-40℃~85℃”写进需求书

若项目确实存在严苛温区需求,建议把温度指标拆成三段,并附带可验证的功能与性能边界。

第一段:存储温度

例如:-40℃~85℃(不通电),要求外观无不可逆损伤、无分层、无漏液、无严重漏光变化等。

第二段:工作温度

例如:-30℃~85℃(通电持续运行),或根据项目需求写成-40℃——85℃。关键是补充条款:在温度极限下允许的亮度衰减范围、色偏范围、响应时间变化是否影响业务可用性、是否允许自动降亮等。

第三段:冷启动温度与启动时间

例如:-30℃冷启动,通电后X秒内进入可操作状态;若要求-40℃冷启动,必须明确:是否允许画面在前Y分钟逐步恢复、是否允许短期泛白、是否允许背光分阶段点亮,触控是否必须立即可用,或允许先键控后触控等。冷启动条款写清,供应方才有明确的交付目标,项目方也能避免“凭感觉验收”的不确定性。

五、选型策略:系统层面至少要考虑这五件事

1. 优先选工业级/宽温面板

面板是否为工业级、是否提供明确的工作/存储温区,是否对极限温度下的性能给出备注说明,是选型基础。仅凭“宽温”宣传词不足以支撑量产交付,应以可追溯规格资料为准。

2. 低温冷启动若写到-40℃,加热与温控往往是更稳的解法

若真实场景存在-40℃冷启动且需要较好可用性,仅依赖面板“标称TOP”通常不够稳。更常见、更可控的做法是通过加热方案提高盖板或屏体关键部位温度,使其跨过露点并进入更稳定的工作区间。加热方式可采用透明加热膜/ITO加热玻璃、边框加热与导热扩散、背腔预热等,并配合温度传感器闭环控制。目标不是“越热越好”,而是“略高于露点、略高于材料脆弱区间”,以降低功耗并保持寿命。

3. 高温85℃下必须设计背光降额与散热路径

高温场景应把背光视为主要热源之一,设计可验证的热路径:背光热源→金属背板/导热材料→机壳散热结构。并采用背光分档与自动调光策略,避免长期满亮。项目验收应关注“高温稳态下亮度是否会强制降额、降到多少仍满足可读性”。

4. 结构与材料要适配热胀冷缩

低温收缩与高温蠕变会放大结构弱点。建议重点检查:边框支撑点是否均匀、是否存在局部压迫;贴合胶体系是否满足温循;密封结构是否避免湿气进入与滞留;线束与连接器是否有应力释放与防松措施。宽温不是单点性能,而是结构、电气、材料体系共同作用的结果。

5. 触控与显示链路要分别定义温区与容忍度

不少项目把“屏”理解成一个整体,但触控控制器、盖板与显示模组在低温与高温的敏感点不同。触控在低温下可能因耦合变差(手套、干燥)或基线漂移而不稳定;在结露条件下更易出现漂移与误触。建议在需求书里分别写出触控与显示的温区指标与验收判据,并考虑极寒场景的输入兜底(实体按键/旋钮)。

六、宽温必须用“组合工况”测,单一高低温并不足够

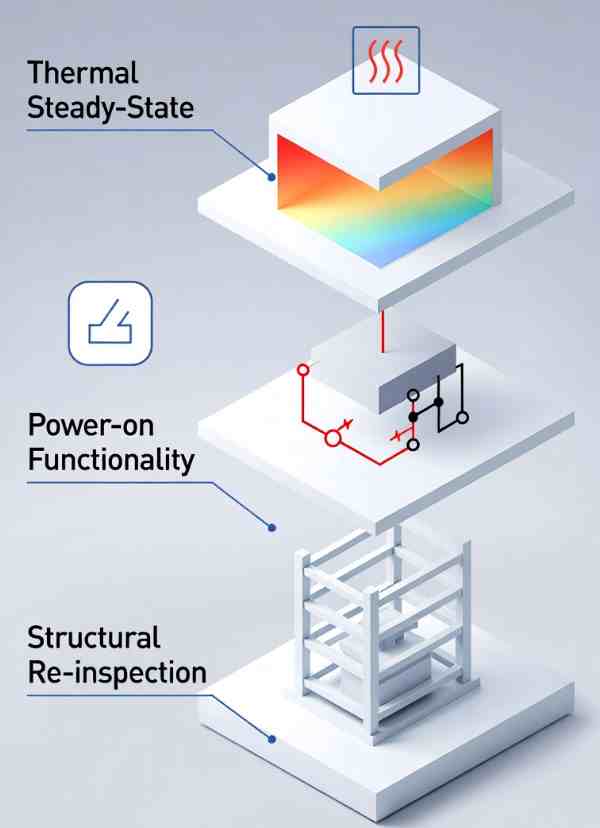

宽温项目的验证建议遵循“热稳态 + 通电功能 + 结构复检”的思路,而不是只做一次低温点亮或高温点亮。

1、高温干热通电验证:

在高温环境达到热稳态后持续点亮与操作,观察是否出现黑屏、闪屏、花屏、背光异常、触控漂移、亮度强制降额等;同时记录关键点温度(背光、驱动板、面板边框)以评估热设计裕量。

2、低温浸泡冷启动验证:

在低温浸泡足够时间后直接上电,验证启动时间、显示可用性与触控可用性。若允许性能渐进恢复,应量化恢复时间与最差画面状态是否仍满足业务。

3、温循/温冲结合验证:

仅做稳态低温或高温容易漏掉“热胀冷缩循环”带来的隐患。温度循环能更快暴露贴合层、胶黏体系、连接器与焊点的疲劳风险。若现场存在快速温差变化(出入库、昼夜温差),更应把温循作为必测项。

4、结露与防护验证:

在模拟温差与湿度条件下观察是否出现屏内凝露、表面水膜影响触控与可读性。必要时验证贴合、密封与透气平衡方案是否有效。

5、测试后复检:

包含紧固件扭矩复核、连接器接触状态、外观与漏光变化、亮度衰减与均匀性变化、触控校准偏差等。宽温的“真可靠”往往体现在测试后仍保持一致性,而不是测试中勉强运行。

七、常见误区

误区一:只写“-40℃——85℃”,不写存储/工作/冷启动区分。

结果是供需双方理解不同,验收阶段无法对齐。

误区二:只写“能工作”,不写“可用性边界”。

低温允许响应变慢还是不允许,高温允许降亮还是不允许,是否允许短时泛白、色偏范围、启动时间上限等,若不量化就等于没有定义。

误区三:只看面板TOP,不看整机热设计与结构材料。

同一块面板在不同机壳、不同散热、不同贴合与密封条件下,实际可用温区差异很大。宽温从来是系统工程。

八、落地建议

若目标是大多数严苛工业现场且希望风险可控,可采用如下思路组织指标:

1存储温度:-40℃——85℃(不通电)

2工作温度:-30℃——85℃(通电持续运行,允许响应与色彩随温度变化,但不得黑屏/闪屏/断链)

3冷启动温度:-30℃冷启动,X秒内进入可操作状态(如必须-40℃冷启动,则需明确允许的恢复时间与画面边界,并评估加热方案)

4高温策略:85℃下允许背光降额至Y%以保护寿命,或要求在目标亮度下满足连续运行Z小时

5结露策略:要求结构满足防凝露或提供贴合/密封/加热方案,验收以指定工况验证

这样的优势在于:既保留“-40℃”的运输仓储能力,又让工作与冷启动的交付边界更可控,避免在最苛刻处硬拼成本与风险。

常见问题

1. 标称-40℃工作是否等于-40℃冷启动?

不等于。工作温度描述持续运行的边界,冷启动是更苛刻的场景,需要单独定义启动时间与可用性。

2. -40℃下画面拖影严重算不算不合格?

取决于需求是否定义“响应时间/拖影”可接受范围。若业务只需显示文字与数值,拖影可能可接受;若需要动态曲线与高速刷新,可能不可接受,应在需求阶段写清。

3. 85℃能工作是否意味着85℃长期满亮运行没问题?

不必然。高温下背光光衰与材料老化更快,应通过降额与散热设计控制热负荷,并在老化验证中确认亮度保持。

4. 做光学贴合对宽温有帮助吗?

对结露风险与结构稳定性通常有帮助,但贴合胶体系必须满足温循与高温可靠性,否则可能产生起泡或脱层风险。

5. 宽温液晶屏就一定比普通屏贵很多吗?

温区越宽、冷启动要求越严苛,材料与验证成本越高。若仅要求存储-40℃而工作-30℃,整体成本通常更可控;若要求-40℃冷启动并保证较好可用性,往往需要系统级加热与温控配套,成本会显著上升。

“-40℃~85℃”并非一定虚标,但它必须被拆解为存储、工作与冷启动三个维度,并配套可验收的可用性边界与系统级设计策略。低温侧的核心是冷启动与结露控制,高温侧的核心是背光寿命与热降额。宽温不是一行参数,而是一套由面板、背光、结构、材料、电源与验证共同构成的工程闭环。把需求写清、把验证做实,才能把“宽温”真正转化为可量产、可交付、可长期稳定运行的产品能力。

杭州立煌科技有限公司作为一家专注于工业领域的液晶显示驱动方案提供商,与京东方(BOE)、天马(TIANMA)、龙腾(IVO)、友达(AUO)、群创(Innolux)、京瓷(Kyocera)等多家全球领先液晶面板制造商建立深度合作关系,专业供应多品牌、全系列的工业级液晶显示屏与定制化解决方案。