工业场景下,电阻触摸液晶屏和电容触摸液晶屏该怎么选?

2025-12-04

在工业控制、人机界面(HMI)、户外终端这些应用里,“用电阻触摸屏还是电容触摸屏”已经不是简单的器件选型问题,而是直接影响设备可用性、安全性和全生命周期成本的核心决策。很多项目一开始只盯着“单价”和“习惯”,忽略了环境、操作方式、认证要求,结果不是体验差,就是维护成本高。

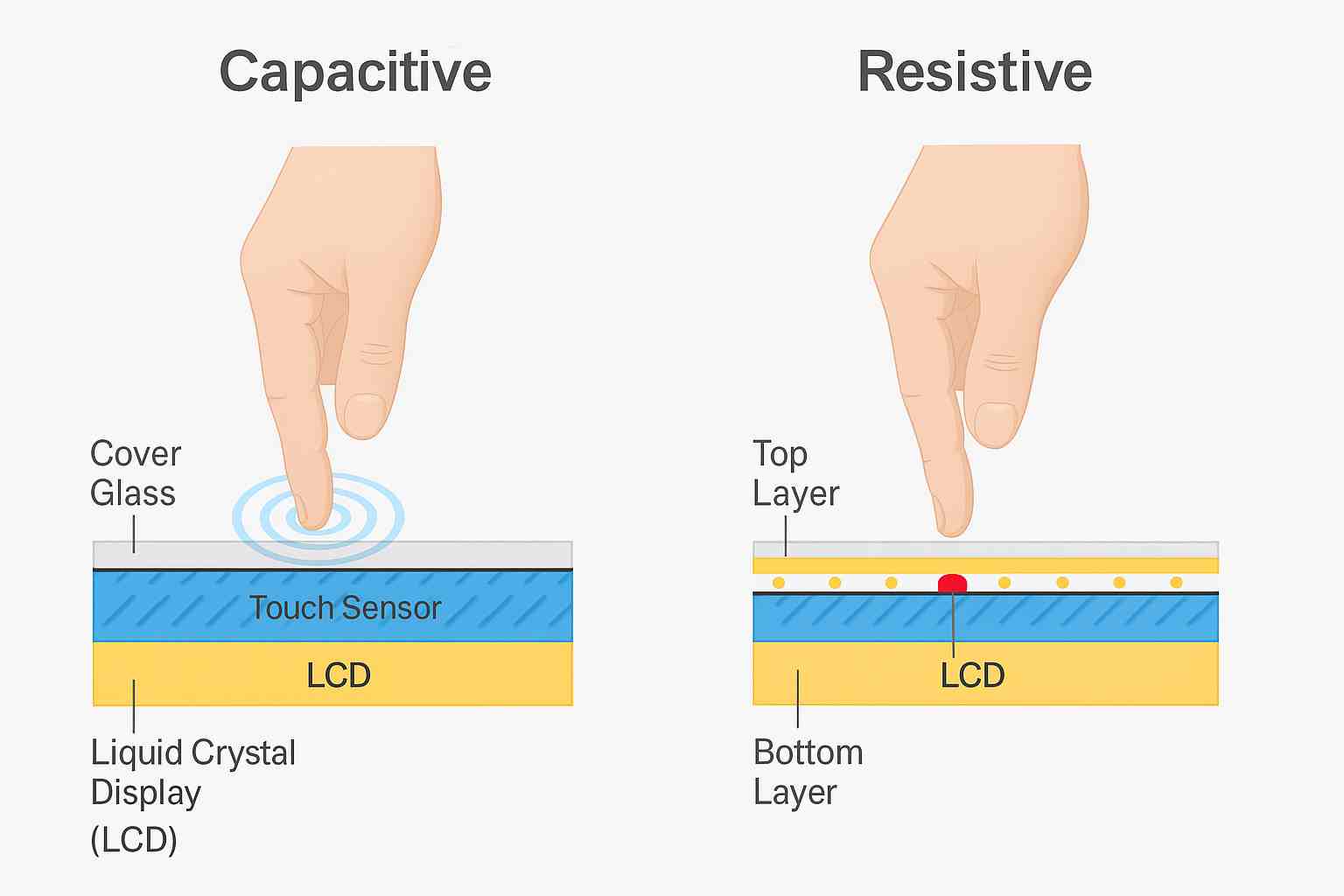

一、电阻vs电容:了解两者原理

1.电阻触摸屏的结构与工作方式

电阻触摸屏常见的是4线、5线结构,基本构成是:

1、两层透明导电层(多为ITO),上下相对;

2、中间用微小绝缘点隔开,形成薄薄空气间隙;

3、触摸时,上下导电层被压在一起,控制器通过电阻分压计算坐标。

它的本质是“检测压力带来的导通位置”,因此:

1、任何能产生有效压力的介质都能触发:裸手、手套、指甲、塑料笔、金属杆都可以;

2、单点触控为主,多点功能实现困难;

3、表面一般为PET薄膜,有一定弹性,长时间使用会出现磨损和划伤。

这种“谁压谁触发”的特性,决定了电阻屏在“手套多、工具多、环境脏”的场景仍然非常实用。

2.电容触摸屏的结构与工作方式

工业场景主流的是投射式电容(PCAP)触摸屏,其典型结构是:

1、玻璃基板表面或内部布置X/Y电极网格;

2、形成一个二维电容矩阵;

3、当手指等导电体靠近时,改变局部电容;

4、控制器实时扫描电容变化,计算触点位置。

它的本质是“检测人体电容耦合变化”,因此具有天然优势:

1、支持多点触控:缩放、旋转、滑动等手势响应自然;

2、表面多为钢化玻璃,硬度高、耐划伤、透光好;

3、外观一体化程度高,更适合现代化UI设计。

但电容触摸需要较好接地和电磁兼容设计,对手套材质、厚度以及水滴等都有一定敏感度,需要靠专用算法和控制器去“驯服”。

二、关键性能维度的对比

在工业项目里,触控方案往往要同时满足操作方式、环境适应性、可靠性和成本等多重约束。

1.操作方式与手套兼容性

电阻触摸:

只关心“有没有压力”,不关心操作者是不是带电体;

厚棉手套、橡胶防护手套、耐油手套、隔热手套都能正常操作;

适应“用工具点”“用螺丝刀头捅一下”的粗放式操作习惯。

电容触摸:

裸手操作体验最佳;

薄乳胶手套、部分防静电手套,可以通过控制器参数和算法调教支持;

厚绝缘手套、材质复杂的工业手套,则需要专门的“手套模式”方案,成本和调试复杂度都会上升;

若设备同时面向普通用户和工人,多种操作姿态需要在算法侧统一适配。

对于操作人员长期佩戴厚手套、手套材质无法规范的重工行业,电阻触摸仍然更有把握;而在可规范操作习惯的场合,电容方案更容易发挥出体验优势。

2.显示效果与光学表现

触摸只是交互的一半,液晶屏的显示效果也是整体体验的关键。

电阻触摸屏:

多了一层或两层ITO薄膜和空气间隙;

相比纯玻璃电容结构,透光率略低、反射界面更多;

大尺寸时画面容易显得偏“灰”,对比度和锐度略打折;

若未做全贴合结构,在强光或户外环境中反光现象明显。

电容触摸屏:

常与LCD做光学全贴合,结构为“玻璃+OCA/LOCA光学胶+液晶模组”;

减少了空气界面,降低了反射,提高透光率;

配合高亮背光,更适合显示细腻文字、图表、图像和视频;

对现代工业UI、美观度要求较高的场景,更具优势。

对于需要显示复杂工艺流程、实时曲线、图像画面的HMI或终端,电容触摸+高亮LCD+全贴合几乎已经成为主流技术路线。

3.触控体验与多点操作

电阻触摸:

手感类似“一层软薄膜”,按下去有略微形变;

单点触控为主,多数仅支持点击、长按、少量拖动操作;

不适合做频繁的滑动、缩放等复杂交互;

屏幕边缘区域在长期使用后容易出现灵敏度下降甚至“死区”。

电容触摸:

玻璃表面,滑动阻力适中,体验接近手机、平板;

支持两指缩放、三指手势、多点旋转等自然交互;

精度高,适合点击密集按钮、拖动曲线和复杂布局;

用户对其操作方式更加熟悉,新人培训成本低。

随着工业设备界面逐步“消费电子化”,电容触控在操作体验上的优势越来越明显,也越来越被甲方视作“高端设备”的标配之一。

4.环境适应性:水、油、粉尘

电阻触摸:

遇到少量水滴、油污,通常仍可使用;

大面积水膜会造成类似“多个点被同时按下”的效果,导致漂移,需要结构侧防水设计配合;

油污、粉尘会加速表面磨损,需定期清洁或在外侧增加保护层。

电容触摸:

水滴、汗液本身会改变电容矩阵,若算法控制不好容易误触;

工业专用电容控制器会提供“水滴抑制”“掌压抑制”“手套模式”等功能,可显著改善这一问题;

油污、粉尘对电容感应影响相对有限,但会影响手感和观感,需经常擦拭;

在喷溅严重或高腐蚀性环境中,往往结合厚钢化玻璃、特殊镀膜和结构防护实现。

如果环境本身是高油雾、高粉尘、高腐蚀液体喷溅,并且难以通过结构做有效隔离,电阻配合物理防护往往更容易保证长期可用;若环境相对可控,电容则可以在体验和寿命之间取得更好平衡。

5.电磁兼容与防爆要求

工业现场常伴随电机、变频器、大功率继电器等,对电磁兼容提出严苛要求;部分场景还有防爆、本安安全要求。

电阻触摸:

原理简单,抗电磁干扰能力较强;

不依赖人体电容,对地线质量不敏感;

在煤矿、化工等防爆场合,电阻触摸配合本安电路,是体系较成熟的方案之一。

电容触摸:

对EMI、ESD较敏感,系统设计中需要兼顾面板接地、屏蔽、滤波、布线等综合因素;

防爆场合使用电容触摸,需要专门的本安认证路线,整体成本和认证周期都会提高;

在严苛防爆区,必须与认证机构合作,评估包含触摸屏在内的整机能量、电火花风险。

因此,在明确属于防爆/高危险分区的工业应用中,电阻触摸依然具有结构简单、认证路径清晰的现实优势。

6.寿命与可靠性

电阻触摸:

依赖“机械接触”,理论按压寿命可达数百万至上千万次;

在实际使用中,局部高频按压区更易磨损,导致漂移或失效;

膜面在高温、高紫外环境下容易老化发黄。

电容触摸:

无机械接触结构,理论触控寿命远高于电阻方案;

玻璃表面耐划伤、耐化学腐蚀性能更好;

若配合全贴合工艺,整体结构对震动和冲击更为稳健。

对于长期24/7运行、维护成本高的设备,电容屏在外观稳定性和长期可靠性上的优势尤为突出。

7.成本与全生命周期投入

单从物料成本看:

电阻触摸屏单价低、控制芯片简单;

工业级电容触摸屏单价更高,尤其是大尺寸、高亮、全贴合方案。

但若将结构件、开发调试、认证、维修和停机损失一起计入,很容易得出另一种结论:

电阻触摸适合:低界面复杂度、低展示需求、预算紧张且环境极端的传统工位;

电容触摸更适合:重视界面展示和交互体验、设备单价较高、运行时间长的终端类产品。

对设备制造商来说,关键不在于“单片屏哪种便宜”,而在于“哪种方案在全生命周期内更划算、更安全”。

三、典型工业场景下的优选方案

可以把常见工业场景做一个大致归类,帮助快速判断适合的触摸技术。

1.高污染/防爆/重工业工位

典型行业:

石油化工、精炼装置、储运罐区;

矿山采掘、防爆区域;

喷涂车间、涂装生产线;

重油污、冷却液飞溅的机加工区域。

场景特征:

操作人员常年佩戴厚手套;

设备附近油雾、粉尘严重甚至有腐蚀介质;

防爆要求严格,电气能量和火花风险必须严格控制。

推荐策略:

以电阻触摸屏+物理防护为主;

保留关键功能的实体急停、机械按钮,提高操作安全性;

对于显示界面,仅需简单菜单和参数设定时,无需上电容触摸。

2.通用工厂/机床HMI/物流与仓储系统

典型行业:

通用机械制造、电子装配、新能源装备;

仓储物流、分拣系统、AGV调度站;

非防爆区域的产线操作终端和上位机。

场景特征:

车间环境有一定粉尘和噪声,但相对可控;

操作人员可使用薄手套,部分岗位可以裸手操作;

对界面美观度和操作效率有一定要求。

推荐策略:

新项目优先考虑

工业电容触摸屏+高亮或中亮LCD+全贴合方案;

通过合理结构与EMC设计,保证触控稳定性;

对极个别高污染工位,可保留电阻触摸或将触摸操作放在相对洁净的控制位置。

3.户外终端/充电桩/智慧交通/公共自助设备

典型行业:

充电桩、人脸识别闸机、共享终端;

公交站牌、户外导览终端、停车收费机;

户外或半户外的工业/市政操作终端。

场景特征:

阳光直射、强光反射、雨水、灰尘同时存在;

用户群体复杂,操作姿态不可控;

对界面展示、美观和品牌形象要求较高。

推荐策略:

电容触摸屏+高亮LCD+全贴合几乎是标准配置;

配置支持手套模式、湿手模式的工业级电容控制器;

通过结构设计和算法优化降低雨滴误触;

必要时在局部保留实体按键作为备份操作路径。

4.医疗设备/实验仪器/精密测控终端

典型行业:

医疗监护仪、麻醉机、超声主机、床旁终端;

实验室设备、精密分析仪器;

需要频繁交互,且对清洁、消毒要求高的设备。

场景特征:

环境相对洁净;

操作方式更规范,医护或工程师易于接受电容触控;

需要支持擦拭消毒、抗化学清洗、界面美观。

推荐策略:

以电容触摸+全贴合+高分辨率液晶屏为主;

根据科室需求调校手套模式和多点手势;

在重要操作上可结合屏幕按钮和实体键,降低误触风险。

四、从需求出发的选型流程建议

真正做项目时,推荐用一组简化的决策问题来辅助选型:

1.操作介质:

长期厚手套且材质不可控?→电阻优先考虑。

以裸手或可规范的薄手套为主?→电容优先,并评估“手套模式”需求。

2.环境污染与腐蚀程度:

高油污、高粉尘、高腐蚀喷溅?→电阻+物理防护优先。

环境可控或有结构隔离?→电容+全贴合更合适。

3.光照条件:

室内光线可控、无直射强光?→电阻、电容都可,根据操作习惯决定。

半户外或直接暴露在强光下?→高亮LCD+电容触摸+全贴合,优先考虑。

4.防爆与安全:

明确在防爆区要求高?→优先电阻触摸,并配合防爆认证方案。

常规工业区或公共环境,无防爆约束?→电容更有发挥空间。

5.界面复杂度与用户体验:

只需要简单菜单、数值设定、少量按钮?→电阻足够。

需要展示曲线、图像、多界面布局,希望操作接近“平板体验”?→电容基本是唯一合理选择。

将这些问题与实际应用一一对照,很容易得出哪种触摸技术更符合当前项目的现实需求。

| 对比维度 | 电阻触摸屏 | 电容触摸屏 |

| 工作原理 | 通过压力使上下导电层接触,检测电阻分压变化来计算坐标。 | 通过手指/导电体改变电容矩阵,检测电容变化来计算坐标。 |

| 触发方式 | 只要“压得下去”就能触发,与是否导电无关。 | 依赖人体电容耦合,可通过控制器与算法支持手套、触控笔等。 |

| 手套兼容性 | 任意材质、任意厚度手套均可正常操作。 | 裸手最佳,薄手套可调;厚绝缘手套需专用“手套模式”方案。 |

| 多点与手势 | 以单点为主,多点和手势支持有限,不适合复杂手势操作。 | 原生支持多点触控,可实现缩放、滑动、旋转等自然手势。 |

| 显示与透光效果 | 结构中有膜层和空气间隙,透光率略低,对比度和锐度一般。 | 通常与LCD全贴合,界面少、反射低,画面细腻、对比度高。 |

| 户外可视性 | 多界面反射,强光下屏幕偏灰,户外可读性有限。 | 配合高亮背光与全贴合,在强光/半户外环境下可读性更好。 |

| 抗水、油、污能力 | 少量水油基本可用,大面积水膜会造成漂移,需要结构防护配合。 | 水滴和水膜易引起误触,需工业级算法及前框结构优化抑制误触。 |

| 抗划伤与外观寿命 | PET薄膜表面,易划伤、易发花,高温紫外环境下易老化发黄。 | 钢化玻璃表面,硬度高、耐划伤、易清洁,外观寿命更长。 |

| 电磁兼容与防爆 | 原理简单,对EMI不敏感,本安/防爆应用经验成熟。 | 对EMI、接地环境更敏感,防爆场合需专门本安设计与认证。 |

| 机械寿命 | 有机械接触结构,高频区域易磨损,寿命与使用习惯关系较大。 | 无机械接触,触控寿命高,主要取决于控制器与模组封装可靠性。 |

| 结构与外观设计 | 多为传统嵌入式结构,外观偏“工业机型”风格。 | 易实现一体化黑边与全贴合设计,适合现代化UI与品牌形象展示。 |

| 器件成本 | 单片触摸屏及控制器成本低,前期采购价格优势明显。 | 面板、控制器及全贴合成本较高,大尺寸、高亮配置价差更明显。 |

| 全生命周期成本 | 前期便宜,但后期易出现磨损、进灰、起雾,维护与停机成本偏高。 | 前期投入较大,但外观稳定、可靠性好,长周期运行更省心。 |

| 典型优势场景 | 重污染工位、防爆区、厚手套操作、简单参数设定类HMI。 | 通用工厂HMI、户外终端、充电桩、智慧交通、医疗设备、精密仪器等。 |

| 不适合的场景 | 需要精细UI、图像/曲线展示、多点手势操作的终端类设备。 | 极端防爆、超重油污高腐蚀且无法结构隔离的工位。 |

五、不是“谁先进”,而是“场景匹配度”

电容触摸凭借更好的显示效果、交互体验和结构一体化特性,在工业和户外领域的占比会持续提升;但电阻触摸并不会消失,它在高污染、防爆、厚手套等场景仍然有着难以替代的优势。

对于设备制造商和系统集成商来说,更重要的不是“宣称自己用了多先进的触摸技术”,而是:

1、在理解工业现场真实工况的前提下,

2、选择恰好满足需求、又能在全生命周期内控制风险和成本的方案,

3、必要时采用“触摸+实体按键”“局部电阻+主界面电容”等混合设计。

只有把技术与场景真正匹配,电阻触摸液晶屏、电容触摸液晶屏才不只是“器件差异”,而是成为整套工业人机界面的可靠基石。

杭州立煌科技有限公司作为一家专注于工业领域的液晶显示驱动方案提供商,与京东方(BOE)、天马(TIANMA)、龙腾(IVO)、友达(AUO)、群创(Innolux)、京瓷(Kyocera)等多家全球领先液晶面板制造商建立深度合作关系,专业供应多品牌、全系列的工业级液晶显示屏与定制化解决方案。