为何曾经是“户外神器”半反半透LCD液晶屏幕为什么被淘汰

2026-01-15

在工业设备早期的户外应用里,“看得清”与“耗得起”往往不可兼得。那时主流LCD液晶屏的户外方案多依赖提升背光亮度,但背光越亮意味着三件事同时恶化:功耗上升、温升上升、寿命下降。对于电池供电的手持终端、野外数据采集、交通与能源巡检设备,这三件事都很致命。

半反半透液晶屏幕出现时,提供了一条看似优雅的折中:

1·白天强光环境下,利用环境光反射形成可读性(背光可以不开或很低);

2·夜间或室内弱光环境下,再开启背光进入透射模式。

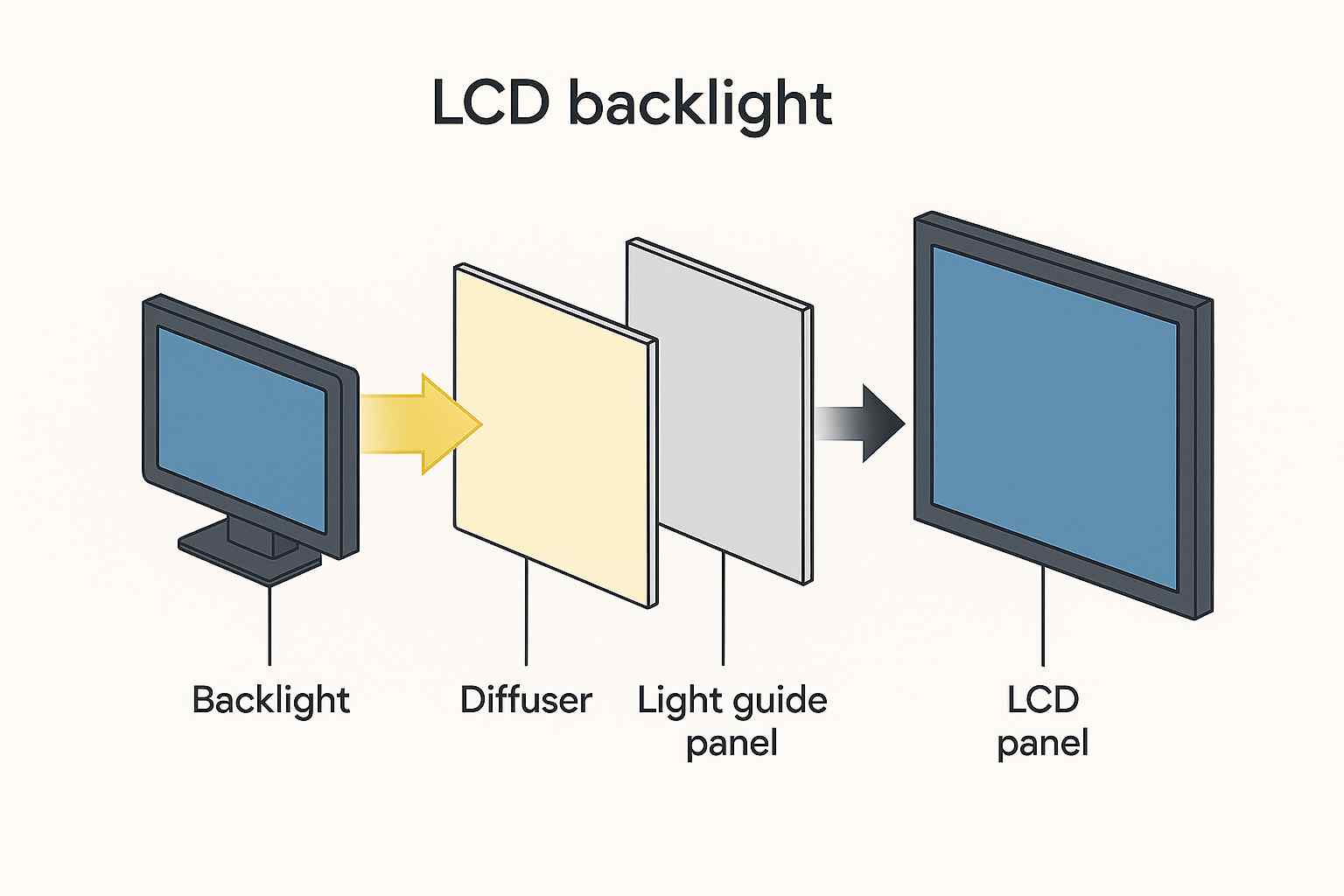

它本质上是在LCD的背光光路里引入“半透反射层”,让环境光与背光共享显示结构,从而在“可读性—功耗”之间做一条折中曲线。对于当年的材料体系与背光效率,这条折中曲线确实有吸引力。

一、所谓“半反半透”不是两块屏,而是一块屏的两套光学工作状态

要理解它为什么后来被边缘化,必须先把三种模式的差异讲清楚:

1·透射型:主要靠背光透过液晶与彩膜成像。优点是色彩与灰阶一致性好、可控性强;缺点是户外强光下反射眩光会抬高黑位,需要更高背光去“压反射”。

2·反射型:主要靠环境光反射成像,不依赖背光。优点是功耗极低;缺点是色彩表现与夜间可读性受限,且在弱光下基本不可用。

3·半反半透:在背光侧引入半透反射层,理论上让白天像反射屏、夜晚像透射屏。

这里的关键是:反射率与透过率存在能量分配的此消彼长。反射层“反得越多”,夜间背光透过的光就越少;透得越多,白天反射就越弱。工程上你无法同时让它在两种模式都达到“纯反射/纯透射”的最优状态——这就是后面“为什么被淘汰”的第一性原因。

二、从“省电”转向“日夜一致、可量产、可维护”

半反半透曾经的核心卖点是省电,但随着工业设备形态变化,这个卖点的重要性在下降,而以下指标的权重在上升:

1·日夜一致性:同一套UI在强光与夜间的可读性、对比度与色彩一致性是否可控。

2·可量产一致性:批次之间的反射膜、偏振片、贴合应力造成的差异是否容易控制。

3·全生命周期成本:不是只算一块屏多少钱,而是算到结构件、贴合、验证、售后返修与备件策略。

4·供应链可替代性:工业液晶屏讲究长供与替代规则。半反半透料号本来就少,一旦停供,替代难度更高。

也就是说:当行业开始把“交付风险”与“维护成本”放到台面上,半反半透的优势就不再是决定性优势了。

三、为什么半反半透越来越不占优

| 指标维度 | 透射型 | 半反半透 | 反射型 |

| 强光可读性 | 依赖高亮背光+控反(AR/AG/遮光)提升 | 靠反射增强,但受光照角度与反射膜特性影响大 | 强(最接近“纸面反射”) |

| 夜间/室内可控性 | 强:背光可控,灰阶/色彩一致性好 | 中:背光透过被“能量分配”削弱,夜间亮度与黑位常需折中 | 弱:弱光下不可用或需要外部光源 |

| 色彩与灰阶一致性 | 强:适合复杂UI与图形 | 中到弱:反射/透射两套光路导致色偏与灰阶管理更难 | 弱:多为单色/低彩或色域受限 |

| 功耗与热 | 中到高:高亮时功耗/温升显著 | 低到中:白天可低背光,但夜间仍需背光 | 低:最省电 |

| 工艺/良率与批次一致 | 成熟:供应链丰富 | 更复杂:反射层/贴合窗口更窄 | 相对成熟但应用窄 |

| 供货与替代 | 更容易找替代 | 料号少、替代难 | 应用窄但可替代性取决于品类 |

这张表的核心结论:半反半透在“强光”与“功耗”上有优势,但在“日夜一致性、色彩灰阶一致性、供应链可替代性”上天然吃亏。而现代工业液晶屏的主流需求恰恰更看重后者。

四、半反半透不是“技术落后”,而是“工程目标换了”

半反半透LCD液晶屏的边缘化,并不意味着它没有价值,而是意味着:

当高亮背光效率、控反材料(AR/AG/AF)、光学贴合、热管理与系统电源能力都显著提升后,行业更倾向于选择“高亮透射路线”,因为它在日夜一致性与量产一致性上更可控;

当极端低功耗成为第一目标时,行业又会转向更彻底的反射类显示(如电子纸等),半反半透的“折中价值”被两端方案同时挤压。

4.1“被淘汰”的第一性原因:半反半透从一开始就是“能量分配问题”

半反半透(Transflective)的核心结构是在背光侧引入transflector(半透反射层)。它把“同一束光”拆成两条路径:

白天:环境光→进入面板→被反射层反射→再次穿过液晶/偏振/彩膜→到人眼

夜间:背光→穿过反射层(只能透过一部分)→再穿过液晶/偏振/彩膜→到人眼

关键点是:反射与透射是此消彼长的。你把反射做强一点,夜间背光透射就弱;你把透射做强一点,白天反射就弱。

这意味着半反半透很难在“白天强光可读”与“夜间高对比/高饱和”同时做到极致,最终表现为一种典型的工程尴尬:

白天:反射不够“黑”,黑位被抬高,画面偏灰;

夜间:背光效率被压低,为了亮度不得不加大背光,功耗与温升又回来了。

当工业设备开始强调“同一套UI的日夜一致显示”时,这个结构性的矛盾就被放大。

4.2光学层面的“隐性损失”:不是看参数能看出来的

半反半透除了能量分配,还会带来多项“难在规格书里量化”的副作用:

1.双路径导致的一致性问题

同一套UI在反射模式与透射模式下,颜色与灰阶呈现会不一致。工业液晶屏上常见的“报警色、阈值色、渐变曲线”在两种光路下难以做到一致的视觉语义,这对运维识别是实打实的风险。

2.黑位与对比度的下限被抬高

反射路径会把环境光“带进黑场”,黑位更容易发灰。你可以通过前表面控反(AR/AG)缓解眩光,但半反半透的“灰感”是结构性问题,不是贴一层膜就能彻底消掉。

3.角度敏感性更强

反射光对入射角、偏振态更敏感,强日照下“某些角度突然更清晰/突然发白”的不稳定体验更常见。工业现场的安装角度、用户站位并不总可控,这会造成体验不可预测。

4.与触控/盖板叠层的叠加损耗

如今大量户外设备都会加电容触控、盖板玻璃、甚至做全贴合。叠层越多,界面反射越多;半反半透再叠加这些反射界面,会更容易把对比度拖垮,最终不得不靠更高背光“硬压”,把它原本省电的优势抵消。

五、工艺与量产层面的“高风险”

从制造角度,半反半透比纯透射多出关键的材料与工艺窗口:

1·反射层材料与图形一致性:transflector的厚度、均匀性、反射/透射比例稍有波动,就会引入批次差异(色偏、亮度不均、局部mura)。

2·装配应力窗口更窄:叠层越复杂,装配应力越容易触发光学缺陷(局部发白、斑驳、灰雾)。

3·低规模带来的“不可替代性”:半反半透的需求量相对小,料号少、替代规则难建立,一旦遇到停供/变更,系统端往往被迫做结构或光学重验证。

工业液晶屏的交付逻辑已经从“BOM最低”转向“可量产一致+可维护”。在这个逻辑下,半反半透的工艺风险天然吃亏。

5.1替代路线为何形成“碾压”

半反半透的优势原本是“白天不用背光也看得见”。但近十年主流替代路线的组合拳,把“白天可读”这件事拆成了更可控的三段:

高亮背光(透射路线):通过更高光效与更好的散热/降额策略,让“可持续亮度”成为可设计项,而不是赌运气。

前表面控反(AR/AG/遮光结构):把强光下的眩光与反射压下去,让黑位回到可控区间。

光学贴合(Bonding):减少界面反射、提升对比度,并且显著改善高湿结雾带来的灰雾感。

这条路线的关键优势是:它把“户外可读”变成一组可工程化分解的指标(反射率、对比度、热态亮度维持、结雾表现),更容易做验证闭环,也更容易做供应链替代。

与此同时,另一端的极低功耗场景也被更彻底的反射类显示(例如电子纸、MemoryLCD等)分流,半反半透的“折中价值”被两端同时挤压。

六、为什么半反半透在主流工业选型中越来越不占优

| 维度(决策级) | 半反半透 | 高亮透射LCD+控反+Bonding | 反射类替代 |

| 强光下可读性 | 依赖反射,角度/偏振敏感;黑位易发灰 | 依赖“亮度+低反射”,表现更可预测 | 极强(接近纸面),但多为低刷新/低彩 |

| 日夜一致性 | 两套光路导致色彩/灰阶不一致,UI语义难统一 | 一套光路为主,色彩灰阶更可控 | 日夜一致但显示形态受限(刷新/动画) |

| 功耗与热 | 白天可省电;夜间背光效率被反射层削弱 | 功耗更高但可设计;热态可通过降额/散热闭环控制 | 最低功耗,热问题最小 |

| 量产一致性/良率 | 工艺窗口窄,批次差异与mura风险更高 | 工艺更成熟,材料体系更丰富 | 视品类而定,但多有明确边界 |

| 与触控/盖板叠层的兼容性 | 叠层反射叠加更敏感,体验波动更大 | Bonding更适配触控叠层,综合体验更稳 | 触控可做但交互体验与刷新受限 |

| 供应链与替代 | 料号少、替代难、设计锁死风险高 | 料号多、可替代性更好 | 品类分化明显,替代规则需要重建 |

| 适用场景 | 强光+低功耗且UI相对简单的“窄场景” | 主流户外/半户外工业设备的“宽场景” | 极低功耗、静态信息为主的“极窄场景” |

6.1半反半透不是“技术过时”,而是“不再符合主流工业目标函数”

当工业设备的目标函数变成:日夜一致、可量产一致、可维护、可替代、可验证,半反半透的结构性折中(能量分配)与量产不确定性就会被放大;而高亮透射路线用“可工程化拆解”的方式把户外可读做得更稳定、更可交付,于是半反半透自然从主流选型中退居边缘。

常见问题

1:既然半反半透白天省电,为什么不继续用?

省电的前提是:白天反射模式能满足可读性、且你的UI不强调颜色/灰阶一致。如果你需要全天候统一的视觉语义(报警色、趋势曲线、阈值区间)、并且设备还要叠加触控与盖板,那么反射与透射两套光路带来的差异会变成体验与验收风险。主流项目最终更看重“交付稳定性”,而不只是“白天省几瓦”。

2:半反半透在强光下就一定比高亮透射更清楚吗?

不一定。强光可读性不是只看“有没有反射层”,还要看前表面反射控制、黑位、对比度以及最差角度表现。高亮透射路线通过降低前表面反射(AR/AG/遮光)+提升可持续亮度(散热/降额)往往能得到更可预测的结果,尤其在“用户站位不可控、安装角度固定”的工业现场。

3:现在还有哪些工业场景会继续用半反半透液晶屏幕?

它仍可能在“边界非常明确”的窄场景存在:

1·强日照下需要可读,但电池供电极敏感;

2·UI相对简单、颜色语义要求不高(静态信息/少量字符);

3·可接受夜间背光表现一般,或夜间使用频率很低。

只要你的需求落在这条窄走廊里,半反半透仍有价值;否则大概率会被高亮透射或反射类显示替代。

半反半透的“退场”不是输给某个品牌,而是输给了新的工程目标函数

半反半透LCD液晶屏曾经在户外设备里风光过,因为它用“环境光反射”对抗“背光高功耗”。但它从结构上就背着一个无法绕开的矛盾:反射与透射是一条能量分配曲线,反得多就透得少、透得多就反得少。于是它在主流工业需求升级后,逐渐暴露出三个决定性短板:

1.日夜一致性难控:同一块液晶屏幕在反射与透射两套光路下的色彩/灰阶/黑位表现不同,UI语义难统一。

2.量产一致性与风险偏高:多一层关键光学结构,就多一组材料与工艺窗口;批次波动、mura、斑驳感更容易出现。

3.供应链与替代不友好:料号少、替代难,设计锁死风险比高亮透射路线更大。

当“户外可读”被高亮背光、控反材料与光学贴合拆解成可验证的工程指标后,行业更倾向于选择更可控的方案:

1·需要复杂UI、稳定体验的主流户外/半户外设备→走“高亮透射+控反+Bonding”;

2·追求极低功耗、内容简单的设备→直接分流到反射类显示。

半反半透的折中价值被两端方案同时挤压,于是从主流工业液晶屏选型里自然边缘化。