为什么LCD电容式触摸屏模组”比单纯LCD更难交付?

2026-01-14

在工控HMI、医疗设备、仪器仪表、户外终端等产品里,把LCD液晶屏升级为“电容触摸屏模组(PCAP+LCD)”,表面上只是加了一层触控玻璃与控制器,但工程难度会明显上升。原因在于:触控不再是“显示器件”,而是一个高灵敏度电场传感系统。它对电源纹波、接地回流、EMI、电缆天线效应、表面水膜、结构应力都非常敏感——这些因素在工业现场往往同时存在。

因此,触控模组交付的关键目标不是“能触”,而是:

1·可用:不漂、不乱点、边缘线性可控、多点稳定;

2·可控:误触率、延迟、手套/湿手能力可以量化验收;

3·可恢复:ESD或强干扰后能自动恢复,不依赖人工断电;

4·可量产:不同批次一致,固件版本可追溯,叠层工艺稳定。

一、触控链路与显示链路“独立但强耦合”

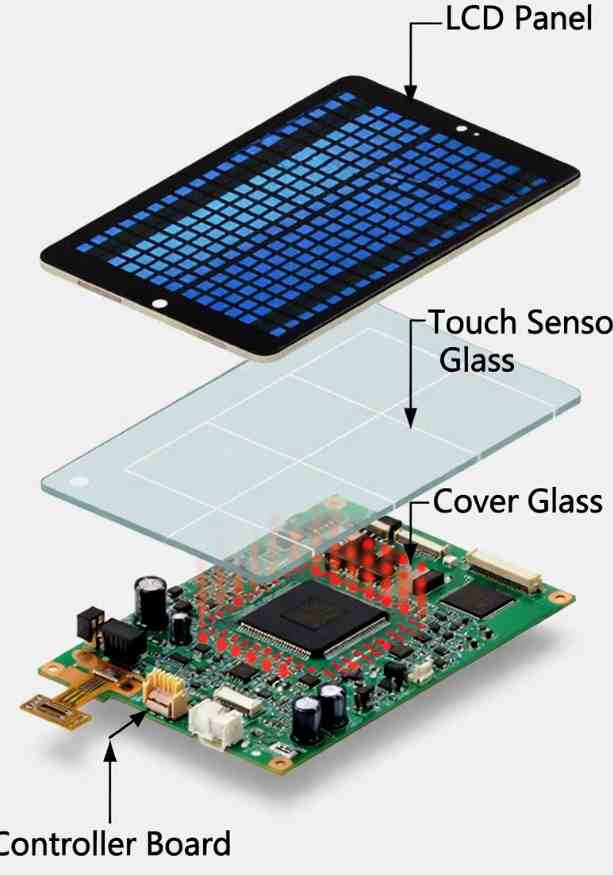

一个典型的LCD电容触摸屏模组包含两条链路:

显示链路:主控→(LVDS/eDP/MIPI/HDMI)→LCD驱动→面板显示

触控链路:触控传感器→触控控制器→(I²C/USB/SPI)→主控输入

理论上两条链路互不干扰,但现实中它们通过三类路径强耦合:

1.供电耦合:触控控制器的模拟前端对电源噪声敏感,显示背光的PWM与电源纹波会“污染”触控采样。

2.地与屏蔽耦合:触控屏蔽层、LCD模组地、机壳地之间的回流路径一旦不连续,就会引入共模噪声,触控表现为漂移或乱点。

3.空间电场耦合:长FPC、长线束在强干扰环境下变成天线,把噪声耦合进触控通道。

这也是为什么很多项目在实验室“手感很好”,上机到车间就不行:差异往往不是控制器芯片换不换,而是系统的电源/接地/线束/屏蔽是否工程化。

1.1触控会改变显示的“反射/透光/雾度”,从而改变可读性

触控叠层会带来光学层面的硬影响:

1·多了界面,反射率上升,黑位更容易被抬高;

2·透过率下降,需要背光补偿,功耗与温升上升;

3·若采用AG/AF/AR涂层,可能影响细字锐度与清洁耐久。

特别是AirGap(框贴)结构,在高湿环境可能产生结雾与灰雾感;OpticalBonding(全贴合)能显著改善对比度与抗结雾,但会引入工艺一致性、应力与返修成本问题。

因此,触控模组的“显示体验”不是面板参数决定的,而是叠层方案决定的。

1.2把“触控飘”翻译成可定位的根因

很多现场问题被一句话带过:触控飘、乱点、不灵。但要工程化解决,必须把它拆成可测、可复现的类别,例如:

1·基线漂移(温湿变化/电源噪声引起)

2·水膜误触(凝露/水滴改变电容场)

3·EMI注入(强电开关导致触控瞬时误判)

4·ESD假死(触控控制器锁死,需要硬复位或固件恢复)

5·结构应力(盖板压紧导致局部灵敏度异常或边缘失真)

只要分类清晰,后续才谈得上“选型矩阵、接地屏蔽拓扑、验证测试矩阵”。

二、现场现象—根因类别—主要抓手

| 现场现象 | 可归因的根因类别 | 主要工程抓手 |

| 手指不动也乱点、漂移 | 共模噪声/地回流不连续/电源纹波 | 屏蔽层回流路径;单点/分区接地策略;电源滤波与布局;触控扫描参数优化 |

| 湿手/水滴时误触严重 | 水膜改变电容场、算法水抑制不足 | 水抑制算法;盖板疏水/易清洁;边框导水;必要时降低灵敏度或限定操作区 |

| 戴手套不灵 | 信号幅度不足、阈值与增益设置不匹配 | 手套模式参数;传感器设计与驱动强度;盖板厚度与材质约束 |

| 靠近变频器/继电器就异常 | EMI注入、线束天线效应 | 线束屏蔽与接地;隔离强电走线;共模扼流/滤波;触控采样频段避让 |

| 被静电打一下后触控失灵 | ESD假死/控制器锁死 | 硬复位脚与看门狗;ESD路径设计;固件自恢复;加强屏蔽与泄放 |

触控“能用”和“好用”的分水岭:互电容为主,自电容为辅(不要反过来)

电容触摸屏从原理上分两类:自电容(SelfCap)与互电容(MutualCap)。工程上你会看到:消费电子几乎清一色互电容,而一些低成本或特殊形态的触摸屏会引入自电容。原因很简单:在“多点、抗噪、抗误触”上,两者天然有差异。

1·互电容通过Tx/Rx网格测量交叉电容变化,更容易实现稳定多点;对“外界共模扰动”相对更可控(但仍怕回流不连续、电源噪声和强EMI注入)。

2·自电容测量的是单电极对地电容变化,灵敏但更容易受环境电场与地参考变化影响,多点容易产生“鬼点”或定位歧义(尤其在强干扰、湿手、水膜场景下)。

因此在工控/仪器场景,若你要的是“可量产稳定”的触控模组,通常建议:

互电容作为主方案,自电容只在极少数尺寸/异形/成本极限约束下考虑,并必须牺牲部分体验(例如多点能力或误触阈值)。

三、G+G/G+F/OGS不是“高低端”,而是“风险结构不同”

触控叠层常见三条路线:

1·G+G(Glass+Glass):传感器在玻璃上,整体更稳健,耐久与一致性通常更好,适合工控长期运行;代价是更厚、更重、成本更高。

2·G+F(Glass+Film):一层玻璃+一层薄膜,重量与成本更有优势,但薄膜层对温湿与应力更敏感,长期一致性和装配窗口更窄。

3·OGS(OneGlassSolution):把传感器做在盖板玻璃上(或单片玻璃集成),外观薄、边框小,但对工艺、良率、返修策略要求更高,且盖板损伤会直接影响触控与显示一体,维修代价上升。

工控场景下的决策逻辑不是“越薄越好”,而是:优先稳定与可维护,其次才是极致外观。所以很多工控设备最终会落在G+G或成熟的G+F(配合严格验证)上,OGS更适合对外观与厚度极敏感、且能承担更高验证与返修成本的项目。

四、框贴(AirGap)vs全贴合(OpticalBonding)

1·框贴(AirGap)的优势是成本低、返修相对容易;但空气层引入额外反射界面,黑位更容易被抬高,强光下更灰;高湿环境可能结雾,且空气层会让盖板按压形变更明显,从而影响边缘线性与一致性。

2·全贴合(OpticalBonding)能显著降低反射、提升对比度与抗结雾能力,同时也能提升按压手感一致性;代价是工艺一致性门槛、胶材耐候、应力控制与返修成本。

工程上常见的“正确上贴合理由”不是“看起来高级”,而是:

1·设备有强光可读要求或高湿结雾风险;

2·需要更稳定的触控手感与边缘线性;

3·售后可接受更高的更换成本,或具备成熟返修方案。

4.1触控链路与系统耦合

触控控制器到主控的接口常见I²C、USB、SPI。选择边界通常由三个因素决定:距离、抗扰、软件栈成本。

I²C:实现简单、成本低,但对线长与噪声敏感,容易受共模噪声与串扰影响;工程上必须控制走线、上拉、电平与屏蔽回流,否则“偶发失联/误触”概率会上升。

USB:软件栈成熟、抗扰性更好、适合较长距离(相对I²C);但EMI与ESD设计要更规范,且可能引入枚举/重连策略需求。

SPI:吞吐高、确定性强,但对线束与时序完整性要求高,且主控侧资源占用较大;在长距离场景并不天然比USB更稳,除非你能把线束与回流路径工程化锁死。

对于工控设备,“触控链路能不能长”本质不是接口名字,而是:回流路径是否连续、屏蔽是否闭合、电源与地参考是否稳定、噪声源是否隔离。

4.2触控模组路线怎么选

| 维度 | 互电容 | 自电容 | G+G | G+F | OGS | 框贴 | 全贴合 |

| 多点能力与定位一致性 | 强:多点稳定、可扩展 | 中到弱:多点易歧义/鬼点 | — | — | — | — | — |

| 抗噪声与抗漂移 | 中到强:仍依赖接地/屏蔽 | 较弱:对地参考变化更敏感 | 强:结构稳定 | 中:薄膜对环境更敏感 | 中:工艺窗口更窄 | 中:空气层易受按压/雾影响 | 强:减少反射与形变影响 |

| 水膜/湿手误触控制 | 可通过算法+结构优化做到可用 | 更容易误触与漂移 | 更易做一致性 | 依赖验证与参数 | 依赖工艺与算法 | 高湿更易结雾影响体验 | 更优:抗雾、手感一致 |

| 显示光学影响(反射/灰雾) | — | — | 一般较优(可控) | 一般 | 较优但风险高 | 较差:反射界面多 | 较优:对比度更稳 |

| 返修与维护成本 | — | — | 中 | 中 | 高:盖板损伤代价大 | 较低 | 较高 |

| 工艺与量产风险 | — | — | 中 | 中到高 | 高 | 低到中 | 中到高(胶材/应力/良率) |

| BOM成本趋势 | — | — | 中到高 | 中 | 中到高 | 低 | 中到高 |

1·要稳定交付的工控触控模组:优先互电容+G+G或成熟G+F,再按场景决定框贴或全贴合。

2·高湿/强光/结雾敏感场景:全贴合的工程收益更确定,但要接受更高工艺门槛与返修成本。

3·追求极薄/小边框:OGS可选,但必须把良率、返修与一致性验证预算写进项目计划。

LCD电容式触摸屏模组交付的关键

LCD电容式触摸屏模组(PCAP+LCD)在项目里经常被误判为“给LCD液晶屏加一层触摸屏”。但从工程视角,它更像一个高灵敏度传感系统叠加在显示系统之上:

1·触控控制器的采样前端会放大电源纹波、共模噪声与接地回流不连续;

2·盖板/贴合/空气层不仅影响显示可读性,也会影响按压形变与边缘线性;

3·工控环境里的强EMI、长线束、水膜、手套等因素,会把实验室里看不见的问题直接放大成现场故障。

因此,稳定的触控模组交付路径应当是:

先定触控路线(互电容优先)→再定叠层与贴合(框贴/全贴合按环境权衡)→再锁定接地与屏蔽回流拓扑→最后用验证矩阵把“误触率/漂移/恢复能力”锁死。只要这条链路建立起来,触控就不再依赖“现场调参救火”,而是可量产、可追溯、可维护。

常见问题

1:为什么同样的LCD电容触摸屏模组,有的机器触控很稳,有的会“飘/乱点”?

多数不是“触控芯片不行”,而是系统链路差异导致:电源纹波、接地回流路径不连续、屏蔽层悬空、线束过长或靠近强电、背光PWM干扰等都会注入触控采样。工程上应优先检查:

1.屏蔽层回流是否闭合、是否形成明确的回路;

2.触控与显示/背光的供电噪声是否隔离/滤波到位;

3.线束走线与强电噪声源的距离与并行长度。

2:框贴和全贴合怎么选?是不是全贴合一定更好?

全贴合的显示收益(降低反射、减少灰雾、抗结雾)通常更明显,触控手感一致性也更好;但代价是工艺门槛、胶材耐候与返修成本上升。框贴成本低、维修友好,但在高湿结雾、强光可读、按压一致性要求高的场景更容易出体验问题。

简单原则:环境越湿热、越强光、越需要稳定手感→越倾向全贴合;越强调低成本与易维护→越倾向框贴。

3:湿手/水膜误触能不能彻底解决?

“彻底”通常不现实,因为水膜会真实改变电容场,属于物理层扰动。可行的工程目标是把误触控制到可验收范围:

结构层:导水/防积水、表面易清洁与降低水膜滞留;

算法层:水抑制策略、阈值与基线跟踪策略;

交互层:关键按钮尺寸、误触容错与二次确认机制。

三者组合,才能从“偶发灾难”变成“可控体验”。

杭州立煌科技有限公司作为一家专注于工业领域的液晶显示驱动方案提供商,与京东方(BOE)、天马(TIANMA)、龙腾(IVO)、友达(AUO)、群创(Innolux)、京瓷(Kyocera)等多家全球领先液晶面板制造商建立深度合作关系,专业供应多品牌、全系列的工业级液晶显示屏与定制化解决方案。