工业液晶屏供应商的筛选标准与评估流程

2025-05-16

工业液晶屏区别于普通显示屏的主要特点包括:

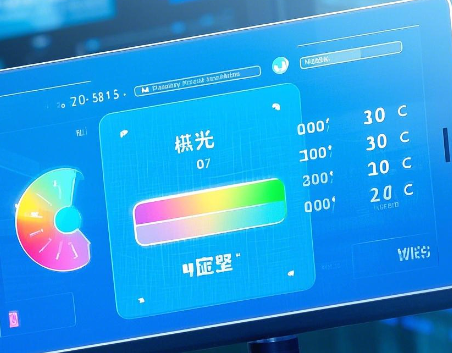

1. 环境适应性:需要具备宽温工作能力(30℃~80℃)、防尘防水、抗振动等特性

2. 长期稳定性:要求7×24小时连续工作,寿命通常达到5万小时以上

3. 专业接口:支持LVDS、eDP等工业标准接口,便于系统集成

4. 定制化需求:尺寸、亮度、触控方式等参数需要根据具体应用定制

二、供应商筛选的核心标准

1. 技术能力评估

产品参数达标情况:重点考察亮度(户外应用需1000nit以上)、对比度、视角、响应时间等关键指标

定制开发能力:包括非标尺寸设计、特殊接口实现、固件修改等

行业经验积累:在目标应用领域(如工控、医疗、车载)的成功案例

2. 生产制造能力

生产设备先进性:COG邦定机、自动光学检测(AOI)等关键设备

工艺流程控制:从原材料检验到成品测试的全流程管控

产能保障:月产能能否满足需求,旺季供货稳定性

3.. 服务支持水平

技术支持:提供完整的技术文档、参考设计、驱动支持

售后服务:响应速度、维修周期、备件供应等

样品政策:是否提供免费样品或快速打样服务

三、系统化的评估流程

1. 初步筛选阶段

信息收集:通过行业展会、B2B平台、同行推荐等渠道建立供应商清单

资质审查:核实企业注册信息、生产规模、专利技术等基本情况

初步询价:了解价格区间、最小起订量、标准交期等基本信息

2. 技术评估阶段

样品测试:重点测试高低温性能、触控精度、EMC抗干扰等指标

方案对比:评估不同供应商的技术方案优劣

工厂考察:实地查看生产环境、检测设备、工艺流程

3. 小批量验证阶段

试订单生产:订购500/1000pcs验证量产一致性

可靠性测试:进行振动、老化、环境应力等加速测试

供应链评估:跟踪原材料供应、生产进度、物流配送等环节

4. 批量合作阶段

合同签订:明确质量标准、验收方式、违约责任等条款

供货管理:建立定期沟通机制和质量反馈渠道

持续改进:推动供应商进行质量和技术改进

四、常见风险及应对措施

1. 技术风险

表现:参数虚标、功能不达标

对策:合同约定详细技术指标和验收标准

2. 质量风险

表现:批次性不良、早期失效

对策:建立来料检验制度,保留质量保证金

3. 供应风险

表现:交期延误、断供

对策:保持安全库存,开发备选供应商

五、供应商管理优化建议

1. 建立供应商评分体系

从质量、价格、交期、服务四个维度进行季度考核

2. 实施分级管理

根据考核结果将供应商分为战略型、优先型、观察型、淘汰型

3. 推动协同发展

与核心供应商建立联合研发、信息共享等深度合作机制

结语

选择合适的工业液晶屏供应商是一个系统工程,需要从技术能力、质量体系、生产制造、服务支持等多个维度进行全面评估。建议企业建立科学的评估标准和流程,通过样品测试、小批量验证等环节逐步确认供应商的综合实力。同时,要重视供应商的持续管理和优化,建立长期稳定的合作关系,为产品质量和供应链安全提供保障。