杭州立煌如何为印度ATM客户打造合适的防窥触摸模组

2025-07-29

大家好,我是负责本次防窥触摸模组定制项目的业务经理,也是这个项目的负责人。今天我想和大家分享一下,我们是如何一步步完成这个定制任务的。

事情要从几个月前说起。当时我们接到一位来自印度的客户咨询,对方希望我们能为他们定制一款15寸显示模组,用于ATM机。

这个模组需要具备触摸功能,同时还要集成防窥功能。客户特别强调,产品不仅要稳定可靠,还要有控制成本,因为他们主要面向印度市场,对价格非常敏感。

说实话,这是我们团队第一次接触这种防窥+触摸一体化模组的定制需求。虽然我们在显示模组领域有一定的经验,但防窥模组对我们来说是一个全新的挑战。客户的需求明确,但我们心里清楚,这不仅仅是一个简单的屏幕加触摸的项目,而是要解决一个结构、光学、工艺、成本都必须兼顾的系统工程。

为了尽快进入状态,我第一时间联系了我们长期合作的触摸模组厂商,看看他们有没有相关的案例经验。幸运的是,他们之前有跟防窥膜材厂商合作过,虽然也不是特别成熟,但至少有一定的技术基础,这为我们后续推进提供了信心。

在与客户进行多轮沟通后,我们逐步明确了他们的核心需求:

- 显示尺寸:15英寸

- 显示功能:高亮度、宽视角

- 触摸功能:电容式,支持手套/湿手操作

- 防窥功能:可视角度控制在30°以内,防止旁人窥视

- 成本控制:整体模组价格需具备竞争力

但真正让我们意识到问题复杂性的,是客户反馈的历史失败案例。他们提供了一些照片,指出之前合作厂商的产品存在表面彩虹纹的问题,严重影响了产品的外观和使用寿命。

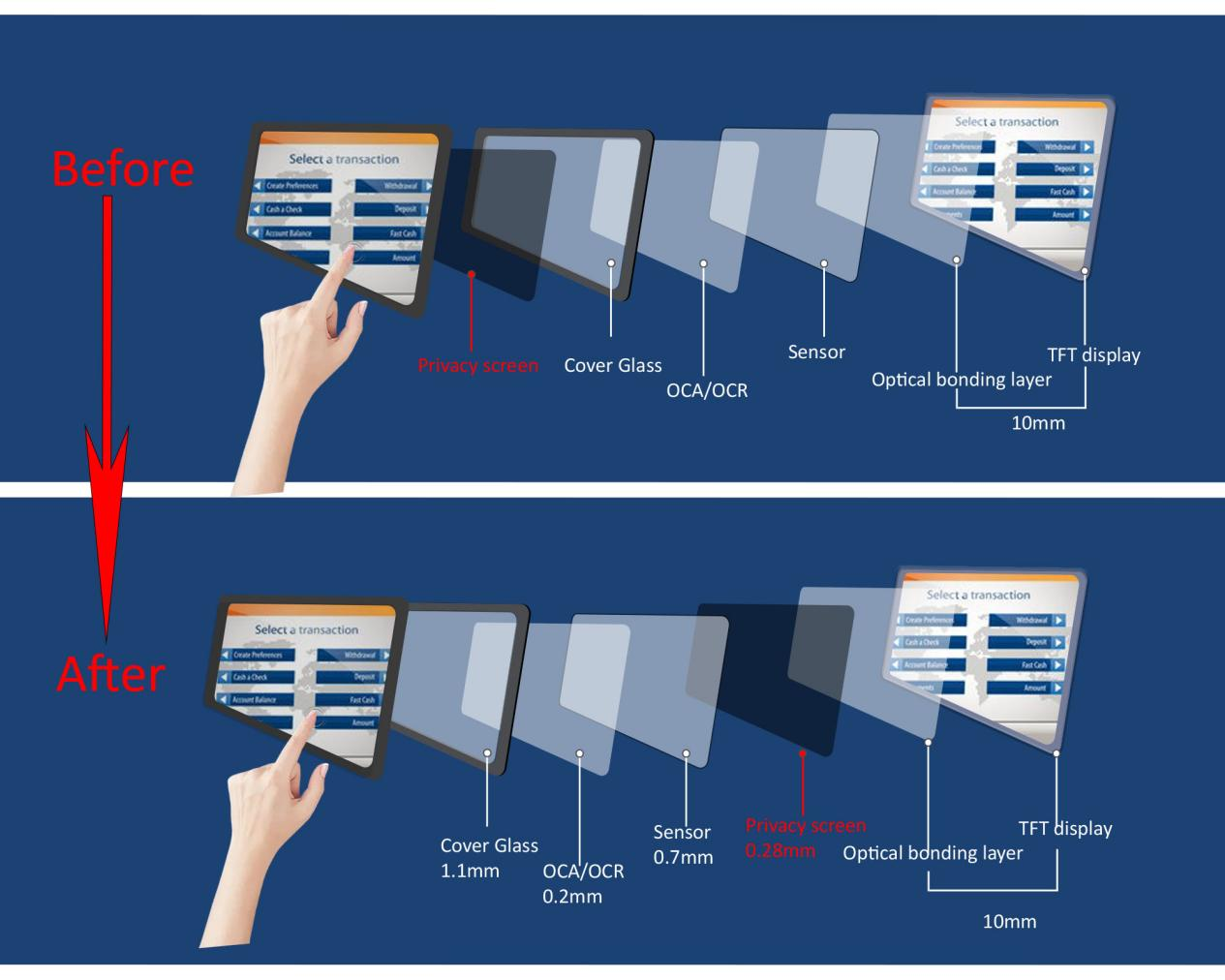

我们拿到图片后,第一时间和工厂一起进行了分析。经过多次讨论,我们认为问题的主要原因在于防窥膜贴的位置不对。之前的厂商是把防窥膜直接贴在触摸屏的最外层,这样在频繁操作下容易产生褶皱,进而引发彩虹纹的现象。

我们意识到,如果要解决这个问题,就必须从结构设计上做出调整。于是我们提出了一个创新方案:将防窥膜放在触摸屏的内侧,与功能片进行光学贴合。这样不仅避免了膜材直接暴露在外,减少了外部摩擦带来的影响,同时也提升了整体的结构稳定性和光学表现。

这个方案听起来简单,但实际操作中我们面临了多个挑战:

- 贴合工艺复杂度提升:内嵌式贴合对贴合环境、贴合精度要求更高。

- 材料选型需匹配:防窥膜、功能片、触摸层之间的折射率、厚度、贴合方式都需要重新评估。

- 光学性能验证:是否会影响显示效果?是否会导致视角偏移?这些问题都需要实测验证。

为此,我们联合触摸厂、膜材厂商召开了多次技术会议,最终确定了以光学贴合+内嵌式防窥膜为核心的结构方案。

在屏幕选型方面,我们选择了DV150X0M-N10这款15寸的显示屏。这款产品在我们过往的项目中表现稳定,价格也相对有优势,正好符合客户对性价比的要求。

为了进一步控制成本,我们在模组组装环节采用了3M胶框贴的方式,而不是传统的OCA全贴合。虽然OCA贴合在光学效果上更优,但对于客户当前的预算和使用场景来说,3M胶框贴已经足够满足需求,同时还能大幅降低工艺成本。

整个定制流程我们分为几个关键阶段:

- 需求确认阶段:与客户进行多轮沟通,确保理解一致。

- 技术方案设计:联合工厂、膜材厂商完成结构设计和材料选型。

- 样品打样与测试:完成样品制作后,安排了多轮功能测试、光学测试、环境测试。

- 客户验证与反馈:将样品寄送客户,获取实际使用反馈。

- 小批量试产:根据反馈优化细节,进入小批量试产阶段。

每个阶段我们都安排了与客户的沟通节点,确保我们的方案始终贴合他们的实际使用场景。

目前,这个项目已经进入小批量试产阶段,初步测试结果良好,客户反馈也比较积极。我们也在同步准备量产前的工艺优化和成本优化方案,为后续可能的大批量订单做准备。

这次项目对我们来说是一次非常宝贵的经验。让我们在跨部门协作、供应链整合、客户需求响应方面有了更深的体会。

未来,我们计划将此次项目的经验标准化、流程化,形成一套可复制的“防窥+触摸模组定制流程”,为更多类似需求的客户提供更高效、更具竞争力的解决方案。